Digital Twin

从Digital Twin的起源和目前发展来看,其应用主要还是集中在产品设计和运维阶段的数字孪生体范畴,但是随着大数据、物联网、移动互联网、云计算等新一代信息与通信技术的快速普及与应用,以及当前各国先进制造战略如德国工业4.0、美国工业互联网战略和中国制造2025等的提出,数字孪生体已经超出了其传统的产品设计和运维阶段的数字孪生体范畴。

Digital Twin的概念模型

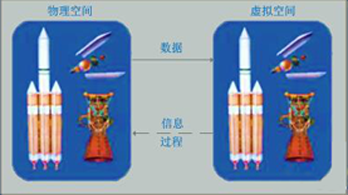

2003年,Michael Grieves教授提出了“与物理产品等价的虚拟数字化表达”的概念,其概念模型具备数字孪生体的所有组成要素,即物理空间、虚拟空间以及两者之间的关联或接口,因此可以被认为是数字孪生体的雏形。

Digital Twin 与Digital Thread

伴随着产品数字孪生体,美国空军研究实验室和NASA也同时提出了数字纽带(Digital Thread,也译为数字主线、数字线程、数字线、数字链等)的概念。数字纽带是利用先进建模和仿真工具构建的,覆盖产品全生命周期与全价值链,从基础材料、设计、工艺、制造以及使用维护全部环节,集成并驱动以统一的模型为核心的产品设计、制造和保障的数字化数据流。

产品数字孪生体是对象、模型和数据,而数字纽带是方法、通道、链接和接口。通过数字纽带交换、处理产品数字孪生体的相关信息。

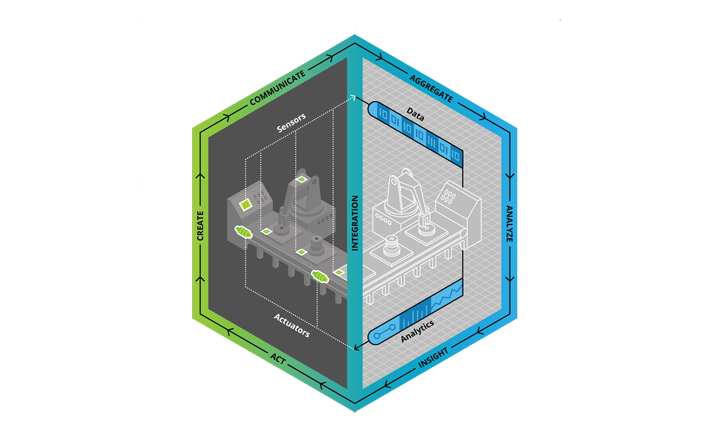

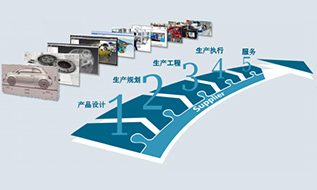

Digital Twin实现方式

在产品设计阶段,构建一个全三维标注的产品模型,包括三维设计模型+产品制造信息(Product Manufacturing Information,PMI)+关联属性等

在工艺设计阶段,在三维设计模型+PMI+关联属性的基础上,实现基于三维产品模型的工艺设计,最终形成基于数模的工艺规程(Model Based Instructions,MBI),具体包括工艺BOM + 三维工艺仿真动画 + 关联的工艺文字信息和文档

在产品生产制造阶段,主要实现产品档案 ( Product Memory ) 或产品数据包(Product Data Package)即制造信息的采集和全要素重建,包含制造BOM ( Manufacture BOM,MBOM ) 、质量数据、技术状态数据、物流数据、产品检测数据、生产进度数据、逆向过程数据等的采集和重建

在产品服务阶段,主要实现产品的使用和维护(Operations and Sustainment,O&S),Operations主要是指操作,Sustainment既包括维修、保养,也包括升级和改造

在产品报废/回收阶段,主要记录产品的报废/回收数据,包括产品报废/回收原因、产品报废/回收时间、产品实际寿命等。为下一代产品的设计改进和创新、同类型产品的质量分析及预测、基于物理的产品仿真模型和分析模型的优化等提供数据支持

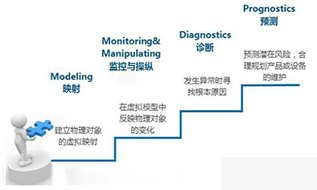

Digital Twin的作用

映射(模拟)、监控、诊断、预测和控制产品在现实环境中的形成过程和行为

从根本上推进产品全生命周期各阶段的高效协同,驱动企业产品创新

数字化的产品全生命周期档案,为全过程质量追溯和产品研发的持续改进奠定了数据基础

Digital Twin的目标

虚实深度融合和以虚控实

一方面,物理产品行为和状态的改变能动态实时地在产品数字孪生体上展示出来;另一方面,产品数字孪生体能基于物理空间传递而来的环境感知数据、产品状态数据以及产品历史数据、经验与知识数据等进行智能分析与决策,并实时控制产品实物的状态和行为

产品全生命周期数字化管理

其目标之一是实现闭环的产品全生命周期管理,使得产品制造过程和产品使用过程可控、可视和可预测;并允许将产品生产制造和运营维护的需求融入到早期的产品设计过程中,形成设计改进的智能闭环

全价值链协同

产品数字孪生体作为全价值链的数据中心,其目标是实现全价值链的协同。产品数字孪生体不仅是要实现上下游企业间的数据集成和数据共享,也要实现上下游企业间的产品协同开发、协同制造和协同运维等。

Digital Twin发展趋势

拟实化——多物理建模

全生命周期化——从产品

设计和服务阶段向产品制造阶段延伸

集成化——与其它技术融合

Digital Twin应用行业